因為專業

所以領先

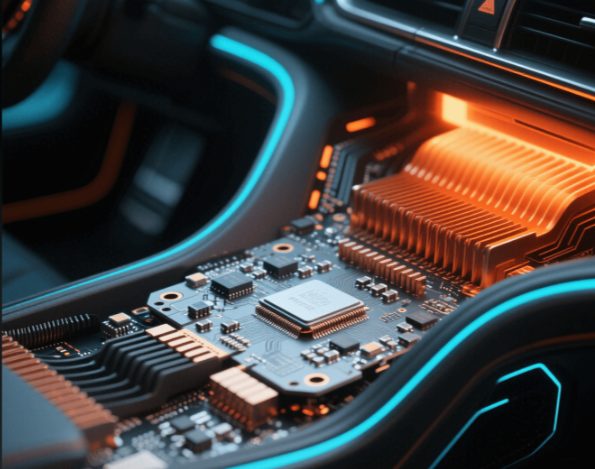

下面我將為您詳細解析功率模塊的應用材料,并重點闡述碳化硅(SiC)在其中比重及發展情況。

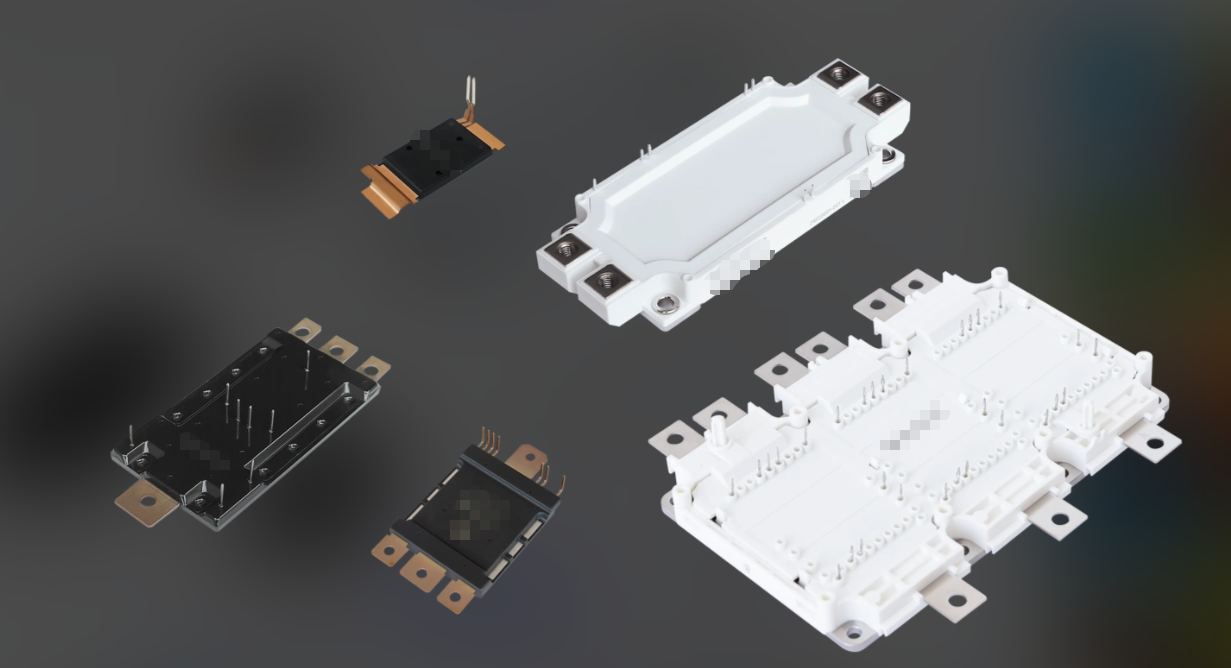

功率模塊是一個集成了多個功率半導體芯片(如IGBT、MOSFET、二極管等)、輔助電路、基板、絕緣層和外殼的系統。其材料選擇直接決定了模塊的性能、可靠性和成本。主要材料可以分為以下幾大類:

這是功率模塊的“心臟”,負責電能轉換的核心。

硅(Si):傳統且主流的技術。基于硅的IGBT和MOSFET在中等電壓、頻率和功率領域占據統治地位,技術成熟,成本低。

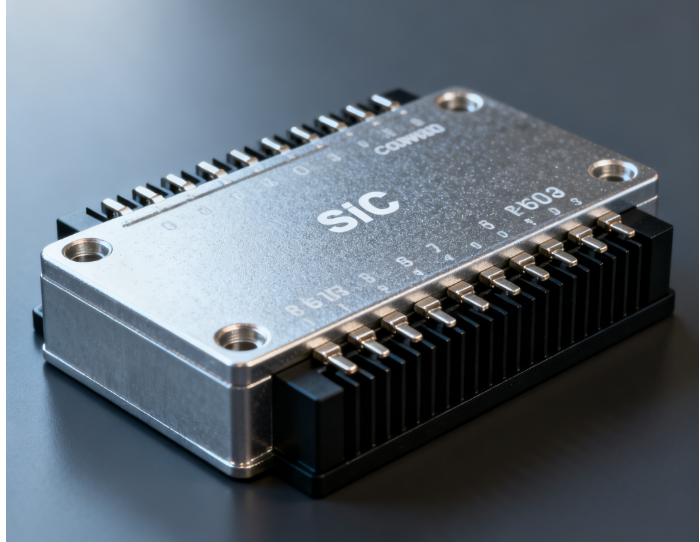

碳化硅(SiC):第三代寬禁帶半導體代表。SiC MOSFET和SBD(肖特基二極管)具有高耐壓、高開關頻率、低導通損耗和耐高溫的優異特性。

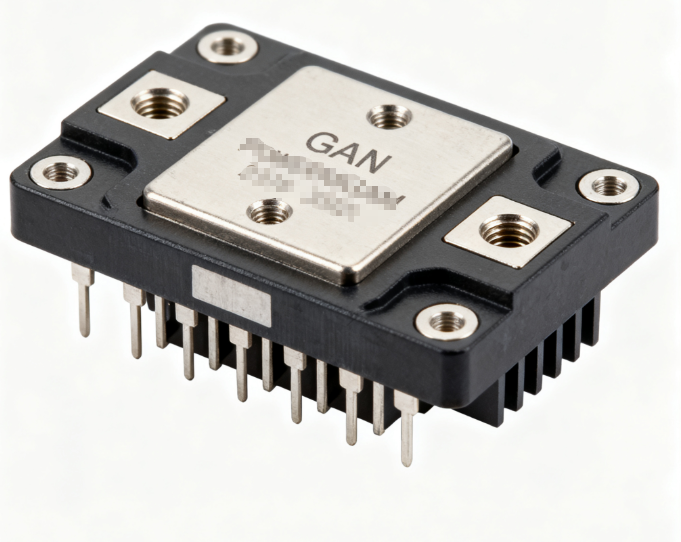

氮化鎵(GaN):同為第三代半導體,性能與SiC類似,但在更高頻率(MHz級別)和稍低功率領域更有優勢。目前更多用于分立器件,在功率模塊中應用相對較少,但也在發展中。

承載芯片,并提供電氣連接和機械支撐。

直接覆銅板(DBC):最常用的技術。在陶瓷基片(如Al?O?、AlN、Si?N?)的兩面覆上銅箔,通過高溫共燒而成。

氧化鋁(Al?O?):最常用,成本低,但導熱性一般。

氮化鋁(AlN):導熱性能是氧化鋁的5-8倍,是高性能模塊的首選,但成本較高。

氮化硅(Si?N?):機械強度極高,抗熱沖擊性能最好,常用于要求苛刻的車規級模塊,成本最高。

陶瓷層材料:

活性金屬釬焊(AMB):一種更先進的DBC工藝,特別適用于結合SiC芯片。它在高溫下通過活性金屬焊料將銅箔與陶瓷焊接,結合力更強,可靠性更高,尤其適合Si?N?等高強度陶瓷。

用于將芯片連接到DBC,以及將DBC連接到底板。

芯片貼裝:

軟釬料:如含鉛(Pb-Sn)或無鉛(Sn-Ag-Cu)焊料。傳統、成本低,但存在熱疲勞失效風險。

銀燒結(Sintering):先進技術。在高溫高壓下使銀粉顆粒燒結成型,形成高導熱、高熔點、高可靠性的連接層,特別適合高溫工作的SiC模塊。

內部引線互連:

鋁線鍵合:最傳統和廣泛使用的技術。成本低,但存在寄生電感大、抗熱疲勞能力差的問題。

銅線鍵合:寄生電感更小,載流能力更強,但硬度高,對芯片有應力。

柔性銅箔/夾片:取代鍵合線,采用平面互連,大幅降低寄生電感和熱應力,是新一代高性能模塊(尤其是SiC模塊)的標志性技術。

外殼:通常為PPS、PBT等高溫工程塑料。

灌封膠/凝膠:填充模塊內部,起到絕緣、防潮、導熱和機械保護的作用,常用硅凝膠。

散熱基板:模塊底部,用于將熱量傳導至散熱器,通常是銅或鋁。

從市場規模看:目前,以硅基IGBT為主的功率模塊仍然占據著整個功率模塊市場的絕對主導地位,預計份額超過90%。SiC功率模塊仍處于快速增長的早期階段。

從價值占比看:雖然SiC模塊的出貨量占比小,但由于其單價遠高于同功率等級的硅模塊,其在整體銷售額中的占比正在迅速提升。在新能源汽車等高端應用領域,SiC模塊的滲透率已經相當可觀。

具體數據參考:根據多家市場研究機構(如Yole Développement)的報告,到2027-2028年,SiC功率器件市場規模有望超過80億美元,其中車規級功率模塊是最大的驅動力。在800V平臺電動車中,主逆變器采用SiC模塊已成為主流方案,滲透率預計將超過50%。

總結:SiC功率模塊目前是“小而精”的高端產品,在整體數量上不占優,但在增長速度和高端應用價值上正扮演著越來越重要的角色。

a. 發展驅動力:

新能源汽車:這是最大的驅動力。SiC模塊能提升電動車續航里程(約5-10%)、降低系統體積重量、支持800V高壓快充。

工業與能源:光伏逆變器、儲能系統、不間斷電源(UPS)、工業電機驅動等,對效率提升有迫切需求。

軌道交通、智能電網等。

b. 技術發展趨勢:

模塊封裝技術革新:

從線鍵合到平面互連:為了充分發揮SiC的高頻特性,必須降低封裝寄生電感和電阻。采用銅夾片、柔性PCB等取代傳統的鋁線/銅線鍵合已成為主流趨勢。

從焊料到燒結:銀燒結技術因其更高的熔點和工作溫度,成為確保SiC芯片在高溫下長期可靠工作的關鍵技術。

從傳統DBC到AMB:AMB襯底憑借其更高的可靠性,尤其與Si?N?陶瓷結合,成為車規級SiC模塊的標配。

雙面散熱/全塑封:更先進的封裝形式,如英飛凌的.XT技術、丹佛斯的DCM?等,進一步提升散熱能力和功率密度。

電壓與功率等級全覆蓋:

從最初的650V/1200V,向1700V、3300V甚至更高電壓發展,以切入工業驅動、風電等更大功率領域。

成本下降:

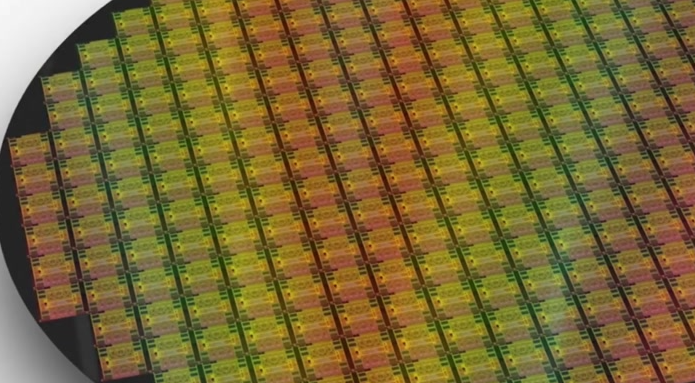

隨著襯底尺寸從6英寸向8英寸邁進、制造良率提升和產能擴張,SiC材料的成本正在逐年下降,使其應用范圍從高端豪華車向中端經濟型車型滲透。

c. 面臨的挑戰:

成本:盡管在下降,但SiC模塊的成本仍是硅基IGBT的2-3倍甚至更高,是阻礙其大規模普及的主要障礙。

供應鏈與可靠性:高質量SiC襯底仍有一定稀缺性,且長期可靠性數據仍需在嚴苛應用中(如汽車)不斷積累和驗證。

技術門檻:先進的封裝工藝(如燒結、AMB)對制造提出了更高要求。

材料:功率模塊是一個材料科學集大成者,從Si/SiC/GaN芯片,到Al?O?/AlN/Si?N?陶瓷,再到焊料/燒結互連、鋁線/銅夾片,每一種材料的進步都推動著模塊性能的提升。

SiC比重:SiC功率模塊目前是市場增長的“明星”,在高端應用(尤其是新能源汽車)中比重迅速攀升,但在整個功率模塊大盤中,數量上仍由成熟的硅技術主導。

SiC發展:SiC功率模塊正朝著更高功率密度、更高頻率、更高可靠性、更低寄生參數和更低成本的方向飛速發展。其未來將與硅基IGBT形成互補共存的格局,而非簡單替代——硅基IGBT將繼續主導中低端和成本敏感型市場,而SiC將統治對效率、功率密度和高溫性能有極致要求的高端市場。

水基清洗的工藝和設備配置選擇對清洗精密器件尤其重要,一旦選定,就會作為一個長期的使用和運行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環境中的濕氣,通電后發生電化學遷移,形成樹枝狀結構體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內的浮點、灰塵、塵埃等,這些污染物會導致焊點質量降低、焊接時焊點拉尖、產生氣孔、短路等等多種不良現象。

這么多污染物,到底哪些才是最備受關注的呢?助焊劑或錫膏普遍應用于回流焊和波峰焊工藝中,它們主要由溶劑、潤濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質在所有污染物中的占據主導,從產品失效情況來而言,焊后殘余物是影響產品質量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質引發接觸電阻增大,嚴重者導致開路失效,因此焊后必須進行嚴格的清洗,才能保障電路板的質量。

合明科技研發的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

合明科技運用自身原創的產品技術,滿足芯片封裝工藝制程清洗的高難度技術要求,打破國外廠商在行業中的壟斷地位,為芯片封裝材料全面國產自主提供強有力的支持。

推薦使用合明科技水基清洗劑產品。

合明科技致力于為SMT電子表面貼裝清洗、功率電子器件清洗及先進封裝清洗提供高品質、高技術、高價值的產品和服務。合明科技 (13691709838)Unibright 是一家集研發、生產、銷售為一體的國家高新技術、專精特新企業,具有二十多年的水基清洗工藝解決方案服務經驗,掌握電子制程環保水基清洗核心技術。水基技術產品覆蓋從半導體芯片封測到 PCBA 組件終端的清洗應用。是IPC-CH-65B CN《清洗指導》標準的單位。合明科技全系列產品均為自主研發,具有深厚的技術開發能力,擁有五十多項知識產權、專利,是國內為數不多擁有完整的電子制程清洗產品鏈的公司。合明科技致力成為芯片、電子精密清洗劑的領先者。以國內自有品牌,以完善的服務體系,高效的經營管理機制、雄厚的技術研發實力和產品價格優勢,為國內企業、機構提供更好的技術服務和更優質的產品。合明科技的定位不僅是精湛技術產品的提供商,另外更具價值的是能為客戶提供可行的材料、工藝、設備綜合解決方案,為客戶解決各類高端精密電子、芯片封裝制程清洗中的難題,理順工藝,提高良率,成為客戶可靠的幫手。

合明科技憑借精湛的產品技術水平受邀成為國際電子工業連接協會技術組主席單位,編寫全球首部中文版《清洗指導》IPC標準(標準編號:IPC-CH-65B CN)(“Guidelines for Cleaning of Printed Boards and Assemblies”),IPC標準是全球電子行業優先選用標準,是集成電路材料產業技術創新聯盟會員成員。

主營產品包括:集成電路與先進封裝清洗材料、電子焊接助焊劑、電子環保清洗設備、電子輔料等。

半導體技術應用節點:FlipChip ;2D/2.5D/3D堆疊集成;COB綁定前清洗;晶圓級封裝;高密度SIP焊后清洗;功率電子清洗。

![[x]](/template/default/picture/closeimgfz1.svg)