因?yàn)閷I(yè)

所以領(lǐng)先

下面我將為您詳細(xì)解析汽車功率器件的驗(yàn)證流程,并系統(tǒng)地講解主要的功率器件類型。

在深入驗(yàn)證流程之前,我們首先需要了解我們正在驗(yàn)證的“主角”是誰(shuí)。汽車功率器件是實(shí)現(xiàn)電能轉(zhuǎn)換與控制的核心,主要應(yīng)用包括:電機(jī)驅(qū)動(dòng)(主逆變器)、車載充電機(jī)、DC-DC轉(zhuǎn)換器、電池管理系統(tǒng)等。

目前主流的汽車功率器件主要有以下三種,它們呈現(xiàn)出一種技術(shù)演進(jìn)的關(guān)系:

工作原理: 是一種復(fù)合全控型電壓驅(qū)動(dòng)式功率器件,結(jié)合了MOSFET的高輸入阻抗和BJT的低導(dǎo)通壓降優(yōu)點(diǎn)。

特點(diǎn):

優(yōu)點(diǎn): 耐壓高、電流密度大、導(dǎo)通壓降小、驅(qū)動(dòng)電路簡(jiǎn)單、性價(jià)比高。在中高電壓、中低頻(<50kHz)場(chǎng)合表現(xiàn)優(yōu)異。

缺點(diǎn): 開關(guān)速度較慢,存在“電流拖尾”現(xiàn)象,開關(guān)損耗較大,不適合高頻應(yīng)用。

汽車應(yīng)用: 主要用于對(duì)成本敏感、開關(guān)頻率要求不高的主逆變器(尤其早期和當(dāng)前許多HEV/PHEV車型)。

工作原理: 全控型電壓驅(qū)動(dòng)式器件,通過柵極電壓控制溝道的導(dǎo)通與關(guān)斷。

特點(diǎn):

優(yōu)點(diǎn): 開關(guān)速度極快(可達(dá)MHz級(jí)別),開關(guān)損耗小,驅(qū)動(dòng)功率小,無(wú)二次擊穿問題。

缺點(diǎn): 導(dǎo)通電阻隨耐壓提高而急劇增大,所以在高壓下導(dǎo)通損耗會(huì)很大。

汽車應(yīng)用: 主要用于低壓、高頻場(chǎng)合,如:

低壓(<100V): 電動(dòng)座椅、車窗、水泵、風(fēng)扇等車身電子。

中壓(100V-200V): 48V輕混系統(tǒng)、車載DC-DC轉(zhuǎn)換器。

這是當(dāng)前和未來(lái)汽車電驅(qū)發(fā)展的核心方向。

A. 碳化硅 MOSFET

工作原理: 同樣是電壓控制型器件,但基于碳化硅材料。

特點(diǎn):

禁帶寬度大: 耐高溫、抗輻射能力強(qiáng)。

臨界擊穿電場(chǎng)高: 可以實(shí)現(xiàn)更高耐壓和更薄的漂移層,從而降低導(dǎo)通電阻。

熱導(dǎo)率高: 散熱性能好。

開關(guān)速度極快: 開關(guān)損耗遠(yuǎn)低于IGBT,效率提升顯著。

優(yōu)點(diǎn):

缺點(diǎn): 成本較高,柵氧層可靠性挑戰(zhàn),驅(qū)動(dòng)要求更嚴(yán)格。

汽車應(yīng)用: 主逆變器(替代IGBT,提升效率,增加續(xù)航)、車載充電機(jī)(實(shí)現(xiàn)高頻化、小型化)、大功率DC-DC轉(zhuǎn)換器。

B. 氮化鎵 HEMT

工作原理: 異質(zhì)結(jié)高電子遷移率晶體管,是二維電子氣導(dǎo)電。

特點(diǎn):

優(yōu)點(diǎn): 開關(guān)速度比SiC更快,理論上無(wú)反向恢復(fù)電荷,非常適合超高頻(MHz以上)應(yīng)用。

缺點(diǎn): 耐壓和功率等級(jí)通常低于SiC,成本高,可靠性驗(yàn)證體系仍在完善中。

汽車應(yīng)用: 目前主要用于對(duì)功率密度和效率要求極高的車載充電機(jī) 和 超高頻DC-DC轉(zhuǎn)換器。

總結(jié)對(duì)比:

| 特性 | IGBT | Si MOSFET | SiC MOSFET | GaN HEMT |

| 驅(qū)動(dòng)方式 | 電壓控制 | 電壓控制 | 電壓控制 | 電壓控制 |

| 開關(guān)頻率 | 低 (<50kHz) | 高 (100kHz-MHz) | 中高 (50kHz-500kHz) | 極高 (MHz以上) |

| 導(dǎo)通損耗 | 低(飽和壓降) | 高(在高壓下) | 很低 | 極低(在高頻下) |

| 開關(guān)損耗 | 高 | 低 | 很低 | 極低 |

| 耐高溫性 | 好 (~150°C) | 一般 | 極好 (>200°C) | 好 |

| 成本 | 中等 | 低(低壓) | 高 | 高 |

| 主要應(yīng)用 | 主逆變器 | 低壓負(fù)載,48V系統(tǒng) | 主逆變器,OBC | OBC,高頻DC-DC |

汽車行業(yè)對(duì)安全性、可靠性和壽命的要求是極其嚴(yán)苛的。功率器件的驗(yàn)證是一個(gè)漫長(zhǎng)而系統(tǒng)的過程,遵循 “零件級(jí) -> 單元級(jí) -> 系統(tǒng)級(jí) -> 整車級(jí)” 的層層遞進(jìn)原則。其核心標(biāo)準(zhǔn)是 AEC-Q101,這是針對(duì)分立半導(dǎo)體器件的通用應(yīng)力測(cè)試認(rèn)證。

以下是詳細(xì)的驗(yàn)證流程解析:

此階段在器件上電工作之前進(jìn)行,目的是剔除存在固有缺陷和潛在早期失效的器件。

外觀與機(jī)械檢查:

目檢: 檢查標(biāo)記、引腳、封裝是否完好。

X-Ray: 檢查內(nèi)部引線鍵合、芯片焊接、封裝是否存在缺陷。

聲學(xué)掃描: 檢查封裝內(nèi)部是否存在分層、空洞。

電參數(shù)測(cè)試:

常溫/高低溫測(cè)試: 在-55°C, 25°C, 150°C(或更高,根據(jù)規(guī)格)下測(cè)試所有靜態(tài)和動(dòng)態(tài)參數(shù)。

靜態(tài)參數(shù): 閾值電壓、導(dǎo)通電阻、漏電流、擊穿電壓等。

動(dòng)態(tài)參數(shù): 柵極電荷、開關(guān)時(shí)間、米勒電容等。

可靠性應(yīng)力測(cè)試 - AEC-Q101核心:

耐濕性測(cè)試: 評(píng)估器件在潮濕環(huán)境下的可靠性。

高壓蒸煮: 檢驗(yàn)封裝的抗?jié)駳鉂B透能力。

機(jī)械沖擊/振動(dòng): 模擬車輛行駛中的顛簸和振動(dòng)環(huán)境。

可焊性: 驗(yàn)證器件在PCB上的焊接質(zhì)量。

高溫工作壽命: 在高溫下長(zhǎng)時(shí)間加電工作,激發(fā)器件的潛在失效機(jī)制。

高溫反向偏壓: 評(píng)估電壓和高溫應(yīng)力下的長(zhǎng)期穩(wěn)定性。

高溫柵極偏壓: 對(duì)于MOSFET/IGBT,評(píng)估柵氧層的長(zhǎng)期可靠性。

高低溫存儲(chǔ): 驗(yàn)證封裝材料在不同溫度下的耐受性。

溫度循環(huán)/功率溫度循環(huán): 關(guān)鍵測(cè)試! 模擬因溫度變化導(dǎo)致的熱脹冷縮,考驗(yàn)芯片、焊料、鍵合線、基板之間的連接可靠性。

加速環(huán)境應(yīng)力測(cè)試:

加速壽命測(cè)試:

封裝完整性測(cè)試:

在通過零件級(jí)驗(yàn)證后,器件被焊接到實(shí)際的應(yīng)用電路板(如驅(qū)動(dòng)板、功率板)上進(jìn)行測(cè)試。

PCB組裝與焊接評(píng)估: 檢查是否存在焊接不良、熱損傷等問題。

驅(qū)動(dòng)電路驗(yàn)證:

柵極驅(qū)動(dòng)測(cè)試: 驗(yàn)證驅(qū)動(dòng)電阻、電壓、環(huán)路布局對(duì)開關(guān)波形的影響,確保無(wú)過沖、振鈴,防止誤導(dǎo)通和柵極振蕩。

短路保護(hù)測(cè)試: 安全關(guān)鍵測(cè)試! 人為制造負(fù)載短路,驗(yàn)證器件的短路耐受能力和保護(hù)電路的響應(yīng)速度(通常在幾微秒內(nèi))。

開關(guān)特性與損耗測(cè)試:

使用雙脈沖測(cè)試平臺(tái),在不同電壓、電流和溫度下測(cè)量器件的開通/關(guān)斷波形、開關(guān)能量和損耗。

評(píng)估體二極管或續(xù)流二極管的反向恢復(fù)特性。

熱性能評(píng)估:

在實(shí)際散熱條件下,測(cè)量結(jié)溫。

驗(yàn)證熱模型的準(zhǔn)確性,確保散熱設(shè)計(jì)能滿足最大結(jié)溫要求。

將包含功率器件的子系統(tǒng)(如逆變器、OBC)集成到臺(tái)架上進(jìn)行測(cè)試。

效率與損耗映射: 在真實(shí)的負(fù)載譜(不同扭矩、轉(zhuǎn)速)下測(cè)試整個(gè)系統(tǒng)的效率,繪制效率MAP圖。

耐久性與壽命測(cè)試:

功率循環(huán)測(cè)試: 最關(guān)鍵的壽命測(cè)試! 模擬真實(shí)工況,讓器件在導(dǎo)通(發(fā)熱)和關(guān)斷(冷卻)之間循環(huán)。這是考核鍵合線和芯片貼裝壽命的最有效方法。

系統(tǒng)級(jí)溫度、振動(dòng)、濕度綜合測(cè)試: 在環(huán)境艙中模擬各種惡劣氣候和路況。

電磁兼容性測(cè)試:

EMI: 測(cè)量系統(tǒng)產(chǎn)生的電磁干擾,特別是由功率器件快速開關(guān)引起的高頻噪聲,確保符合法規(guī)要求。

EMS: 測(cè)試系統(tǒng)對(duì)外部電磁干擾的抗擾度。

整車路試: 將裝有新器件的車輛在各種極端路況和氣候下進(jìn)行長(zhǎng)時(shí)間、長(zhǎng)距離的測(cè)試,收集實(shí)際數(shù)據(jù)。

現(xiàn)場(chǎng)故障監(jiān)控與反饋: 建立售后質(zhì)量監(jiān)控體系,對(duì)市場(chǎng)上出現(xiàn)的任何與功率器件相關(guān)的故障進(jìn)行根本原因分析,并反饋至設(shè)計(jì)和驗(yàn)證環(huán)節(jié),形成閉環(huán)。

汽車功率器件的驗(yàn)證是一個(gè)多維度、多層次、長(zhǎng)周期的嚴(yán)格過程。它不僅僅是簡(jiǎn)單的“通電測(cè)試”,而是從材料、芯片、封裝、電路、系統(tǒng)到整車的全方位考核。

對(duì)于工程師而言, 理解不同功率器件(IGBT, Si MOSFET, SiC, GaN)的物理特性和失效機(jī)理,是設(shè)計(jì)有效驗(yàn)證方案的基礎(chǔ)。

對(duì)于行業(yè)而言, 隨著電動(dòng)汽車向800V架構(gòu)和超快充發(fā)展,SiC和GaN等寬禁帶器件的驗(yàn)證標(biāo)準(zhǔn)(如針對(duì)柵氧可靠性和動(dòng)態(tài)特性的測(cè)試)正在不斷演進(jìn)和完善,這要求驗(yàn)證流程也必須與時(shí)俱進(jìn)。

這套嚴(yán)謹(jǐn)?shù)尿?yàn)證體系,是確保電動(dòng)汽車能夠在各種惡劣環(huán)境下安全、可靠運(yùn)行長(zhǎng)達(dá)十年以上的根本保障。

水基清洗的工藝和設(shè)備配置選擇對(duì)清洗精密器件尤其重要,一旦選定,就會(huì)作為一個(gè)長(zhǎng)期的使用和運(yùn)行方式。水基清洗劑必須滿足清洗、漂洗、干燥的全工藝流程。

污染物有多種,可歸納為離子型和非離子型兩大類。離子型污染物接觸到環(huán)境中的濕氣,通電后發(fā)生電化學(xué)遷移,形成樹枝狀結(jié)構(gòu)體,造成低電阻通路,破壞了電路板功能。非離子型污染物可穿透PC B 的絕緣層,在PCB板表層下生長(zhǎng)枝晶。除了離子型和非離子型污染物,還有粒狀污染物,例如焊料球、焊料槽內(nèi)的浮點(diǎn)、灰塵、塵埃等,這些污染物會(huì)導(dǎo)致焊點(diǎn)質(zhì)量降低、焊接時(shí)焊點(diǎn)拉尖、產(chǎn)生氣孔、短路等等多種不良現(xiàn)象。

這么多污染物,到底哪些才是最備受關(guān)注的呢?助焊劑或錫膏普遍應(yīng)用于回流焊和波峰焊工藝中,它們主要由溶劑、潤(rùn)濕劑、樹脂、緩蝕劑和活化劑等多種成分,焊后必然存在熱改性生成物,這些物質(zhì)在所有污染物中的占據(jù)主導(dǎo),從產(chǎn)品失效情況來(lái)而言,焊后殘余物是影響產(chǎn)品質(zhì)量最主要的影響因素,離子型殘留物易引起電遷移使絕緣電阻下降,松香樹脂殘留物易吸附灰塵或雜質(zhì)引發(fā)接觸電阻增大,嚴(yán)重者導(dǎo)致開路失效,因此焊后必須進(jìn)行嚴(yán)格的清洗,才能保障電路板的質(zhì)量。

合明科技研發(fā)的水基清洗劑配合合適的清洗工藝能為芯片封裝前提供潔凈的界面條件。

合明科技運(yùn)用自身原創(chuàng)的產(chǎn)品技術(shù),滿足芯片封裝工藝制程清洗的高難度技術(shù)要求,打破國(guó)外廠商在行業(yè)中的壟斷地位,為芯片封裝材料全面國(guó)產(chǎn)自主提供強(qiáng)有力的支持。

推薦使用合明科技水基清洗劑產(chǎn)品。

合明科技致力于為SMT電子表面貼裝清洗、功率電子器件清洗及先進(jìn)封裝清洗提供高品質(zhì)、高技術(shù)、高價(jià)值的產(chǎn)品和服務(wù)。合明科技 (13691709838)Unibright 是一家集研發(fā)、生產(chǎn)、銷售為一體的國(guó)家高新技術(shù)、專精特新企業(yè),具有二十多年的水基清洗工藝解決方案服務(wù)經(jīng)驗(yàn),掌握電子制程環(huán)保水基清洗核心技術(shù)。水基技術(shù)產(chǎn)品覆蓋從半導(dǎo)體芯片封測(cè)到 PCBA 組件終端的清洗應(yīng)用。是IPC-CH-65B CN《清洗指導(dǎo)》標(biāo)準(zhǔn)的單位。合明科技全系列產(chǎn)品均為自主研發(fā),具有深厚的技術(shù)開發(fā)能力,擁有五十多項(xiàng)知識(shí)產(chǎn)權(quán)、專利,是國(guó)內(nèi)為數(shù)不多擁有完整的電子制程清洗產(chǎn)品鏈的公司。合明科技致力成為芯片、電子精密清洗劑的領(lǐng)先者。以國(guó)內(nèi)自有品牌,以完善的服務(wù)體系,高效的經(jīng)營(yíng)管理機(jī)制、雄厚的技術(shù)研發(fā)實(shí)力和產(chǎn)品價(jià)格優(yōu)勢(shì),為國(guó)內(nèi)企業(yè)、機(jī)構(gòu)提供更好的技術(shù)服務(wù)和更優(yōu)質(zhì)的產(chǎn)品。合明科技的定位不僅是精湛技術(shù)產(chǎn)品的提供商,另外更具價(jià)值的是能為客戶提供可行的材料、工藝、設(shè)備綜合解決方案,為客戶解決各類高端精密電子、芯片封裝制程清洗中的難題,理順工藝,提高良率,成為客戶可靠的幫手。

合明科技憑借精湛的產(chǎn)品技術(shù)水平受邀成為國(guó)際電子工業(yè)連接協(xié)會(huì)技術(shù)組主席單位,編寫全球首部中文版《清洗指導(dǎo)》IPC標(biāo)準(zhǔn)(標(biāo)準(zhǔn)編號(hào):IPC-CH-65B CN)(“Guidelines for Cleaning of Printed Boards and Assemblies”),IPC標(biāo)準(zhǔn)是全球電子行業(yè)優(yōu)先選用標(biāo)準(zhǔn),是集成電路材料產(chǎn)業(yè)技術(shù)創(chuàng)新聯(lián)盟會(huì)員成員。

主營(yíng)產(chǎn)品包括:集成電路與先進(jìn)封裝清洗材料、電子焊接助焊劑、電子環(huán)保清洗設(shè)備、電子輔料等。

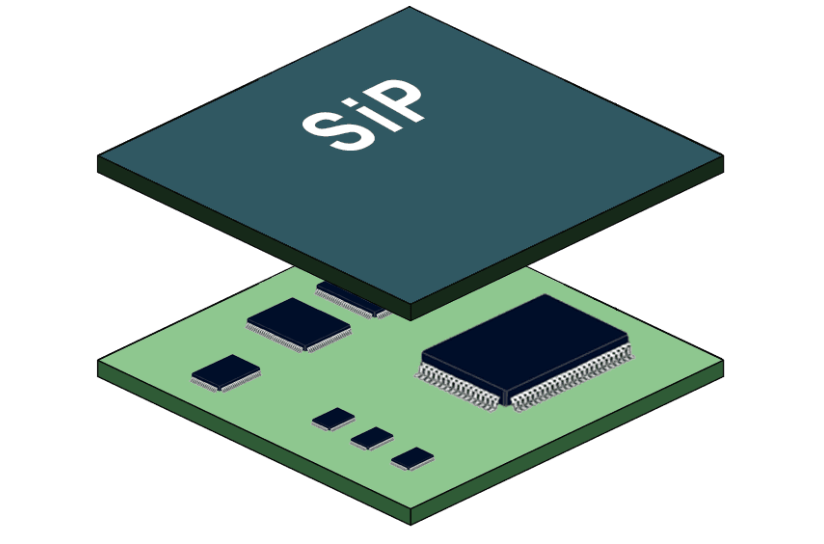

半導(dǎo)體技術(shù)應(yīng)用節(jié)點(diǎn):FlipChip ;2D/2.5D/3D堆疊集成;COB綁定前清洗;晶圓級(jí)封裝;高密度SIP焊后清洗;功率電子清洗。

![[x]](/template/default/picture/closeimgfz1.svg)